|

|

| |

|

当前位置:首页 > 新闻资讯

卷染机之染色疵病分析大全

发布时间:2022-12-17 15:45:00 点击: |

|

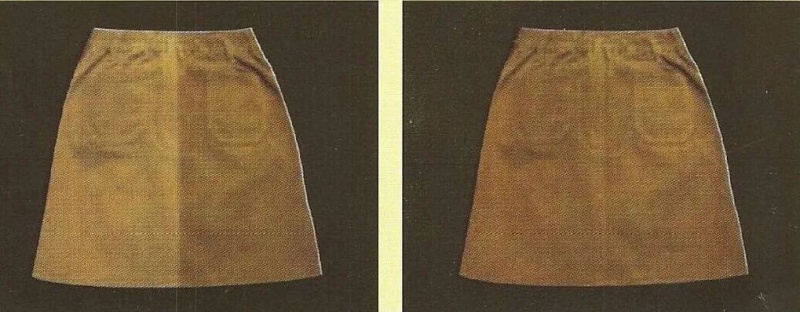

卷染机专业生产厂家无锡金润达2022年12月17日讯 染色制品所得色泽深浅不一,色光有差异。根据色差的不同又分为同批色差和同匹色差。同批色差是指在同批产品中,一个色号的产品,箱与箱之间、件与件之间、包与包之间、匹与匹之间存在色差。同匹色差是指同匹产品中的边中色差、前后色差或正反面等位置上的色差。

-

加强坯检,保证坯布质量

-

选用合适设备、采用均匀轧车或改善轧车的均匀性

-

加强练漂管理,提供合格半制品

同一批染物采用相同坯布

染前布面干燥要均匀一致

染前定型效果要均匀

丝光后布面pH值控制中性

-

合理选择染料(上染曲线相似、加强染料测试等)

-

染色时加入匀染性助剂

-

染色工艺合理

-

重视染后处理,水洗、皂洗要充分

-

后整理助剂选择要慎重,工艺条件要一致

染色成品的色泽与指定的样品色泽不符,并超过了允许色差标准。

表现为:

不符同类布样(生产实样与原样属相同纤维、相同组织的色样)

不符参考样(不同原料不同组织的色泽)

不符成交小样(提供给客户并经双方确定的样品)

不符数字样(客户提供的电脑测配色系统的数字样)

-

染色工艺制定不当,大小样生产条件不相同

-

审核色样光源不统一

-

染色计划安排不周

-

染料、助剂分批管理不善

-

染色工艺条件、操作掌握不好

半制品不符要求

染色采用硬水

染色管理不妥

染化料量称错

染色中没有严格掌握工艺条件

-

加强坯布检验。

-

根据纤维性质,选用匀染性好的染料。

-

加强前处理,确保半制品质量。

-

轧余率要均匀;

-

加入匀染性助剂;

-

采用的染料达到要求的细度范围;

-

烘干时温度由低到高,避免染料产生泳移。

-

染色工艺合理,并严格控制工艺条件。

-

加强设备检查、调试。

色渍深于布面颜色的斑渍。最常见出现在使用分散艳蓝,分散翠兰,分散红玉等染料的色系上,由于染料的特殊性染料自身原因,染料没化开,升温快慢等直接导致色渍产生。

染料的聚集:染料聚集体沉积在织物上而造成(包括增白剂聚集体沉积)

-

加强织物前处理

-

严防染料凝聚

选用凝聚性较小的染料

选用性能优良的匀染剂或分散剂

-

避免和减少色淀产生(化料规范、加扩散剂)

在染色织物上无规律地呈现出色泽较深的细小点。(包括白点)

色点产生的原因也很多,如白点,可能是非成熟棉不上染染料的原因,也可能是纯碱、元明粉等固体沾在布上造成局部不上染等原因。

-

染料选择不当:染料颗粒偏大或极易产生凝聚而成色点;

-

染料溶解不良:未溶解的染料进入染液沾在织物上而成色点;

-

染色设备不净:染缸的焦油状物下掉造成色点;

-

管理不善(如化料桶不净)

-

水质不佳:水质差造成染料凝结;水中絮状物带入染缸;

-

原料和加工条件控制不当

有色绒毛或烧毛中绒毛熔融粘附

柔软剂乳化不当,盐、碱化料不当

工艺控制不当

斑渍在染色成品的单一色中夹杂着白色、色浅、色深或黑色等各种斑点或斑纹。

-

白色斑渍:织物上的拒染物(如蜡斑等)、水滴溅着。

-

色浅斑渍:织物上有拒染物或粘有花衣毛。

-

深色斑渍 :与织物染前布面质量有关。

-

锈斑:织物、设备、水中铁锈的存在

-

生斑 :煮练工序织物未煮透

-

碱斑 :煮练工序织物上碱未洗净

-

钙斑 :钙离子的存在

-

霉斑 :织物上带有浆料霉点

深色斑

△油污

-

前处理时织物油污未去净,染色时油污处色泽偏深;

-

染色浴中泡沫过多,泡沫与花毛衣、染料等混合物沾于织物上;

-

消泡剂飘油造成深色油斑;或染缸中焦油状物沾在织物上;

-

染料在不同情况下凝集而成深色色斑

-

水质钙镁离子过多与染料结合沾于织物等原因。

-

“要针对性进行处理,如前处理时加去油剂进行精练,染色助剂采用低泡、无泡助剂,消泡剂选择不易飘油的品种,加螯合剂改善水质,加助溶分散剂防染料凝集,及时用清缸剂进行清缸洗缸浅色斑

主要原因:是前处理(如漂白、经光)后去碱不净或不均匀,造成碱斑产生。“必须加强前处理工序的去碱工艺。

-

保证染前半制品的质量

-

用软水配制染液和染色

-

防止染前半制品滴上水滴

-

严防铁锈斑产生

-

严格控制在制品数量,避免在运输过程中粘上污渍

-

注意化料操作,保证染料充分溶解

-

设法排除重金属离子的干扰

-

做好设备的清洁工作

风印,一般是指印染加工后的纺织品在烘燥、存放过程中所产生的一种染色疵点。风印处与正常染色光坯处相比,会在几乎整个门幅的纬向呈现白色或色光萎暗的灰色长条影。该疵点在定型前看不出,定型后便会产生。

-

在实际生产中,发现风印的产生与染色坯布、染色过程及染色后存放时间的酸碱度有关。

-

活性染料,染色后残碱未洗净,暴露在空气中的部分与空气中二氧化碳作用,造成风印。

如:活性翠蓝KN-G、活性嫩黄X-6G、活性黄X-RN等

-

直接染料中有些品种对酸性气体敏感,易造成风印

如:直接淡黄G

-

分散染料中有些品种对碱敏感,如布面带碱,存放中会产生风印

如:分散黄RGFL

|

本站关键词:卷染机,常温常压卷染机,高温高压卷染机

本站信息来源于网络或者原创,如有冒犯贵网站版权的,请与我们取得联系!

卷染机专业生产厂家无锡金润达咨询电话:0510-83383369 |

| 上一资讯:卷染机之审样、染料选择、染色工艺指导书、生产准备

|

|

|

|